|

|

|

|

|

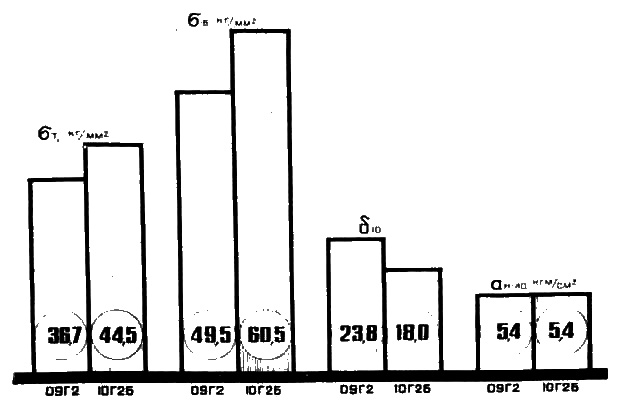

Повышение прочности стали малыми добавками ниобия20.11.2015В вопросе повышения прочности конструкционных сталей значительное место занимает легирование. Украинский научно-исследовательский институт металлов занимается разработкой и внедрением низколегированных сталей повышенной прочности с малыми добавками ниобия. Преимущество легирования сталей с малыми добавками ниобия заключается в простоте их изготовления, большой эффективности повышения прочности при малых присадках ниобия (0,01—0,04%), сохранении высокого уровня механических свойств при повышенных температурах, отсутствии склонности к перегреву стали вплоть до температуры 1150° С, хорошей обрабатываемости и свариваемости, что позволяет уменьшить вес и повысить надежность и долговечность машин и сооружений. За последние 10 лет разработаны и успешно внедряются такие марки низколегированных сталей как 10Г2Б, 12Г2Б, 15Г2Б и 20ХГ2Б. Марганцовистая сталь 10Г2Б с химическим составом, %: С≤0,12; 1,2—1,6 Мn; 0,2—0,4 Si; 0,02—0,04 Nb имеет механические свойства в горячекатаном состоянии σт≥38 кГ/мм², σb≥52 кГ/мм², δ10≥18%, αн10≥3 кГм/см². Предел текучести листовой мартеновской стали 10Г2Б на 25%, а временное сопротивление на 20% выше, чем аналогичной марганцовистой стали 09Г2 (рис. 1). Такие же результаты получены при выплавке стали кислородно-конверторным способом. При этом относительное удлинение остается на уровне не ниже 18%. Рис. 1. Свойства листовой мартеновской стали 10Г2Б и 09Г2.

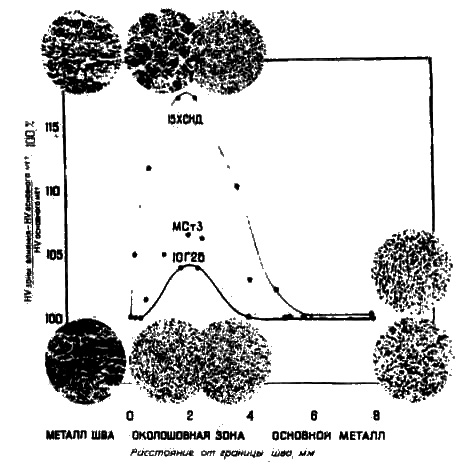

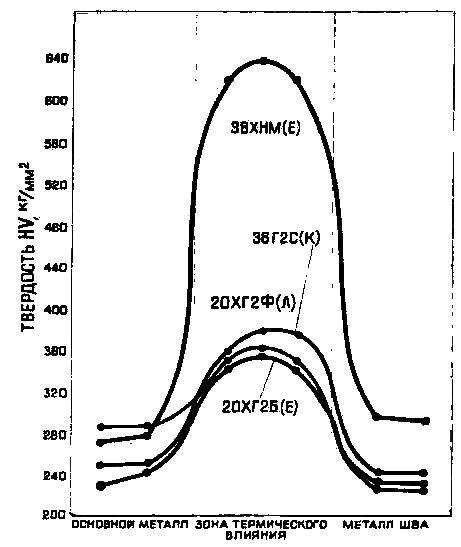

Сталь 20ХГ2Б, предназначенная для производства обсадных труб взамен стали 38ХНМ, имеет химический состав, %: 0,15—0,23 С; 1,4—1,7 Мn; 0,17—0,37 Si; 0,8—1,1 Сг; 0,02—0,06 Nb, и механические свойства σb=75÷80 кГ/мм², σт=55÷65 кГ/мм²; δ5≥12%. Эти стали, благодаря малому содержанию углерода, хорошо свариваются и дают относительно небольшое повышение твердости в зоне термического влияния (15—20 HV для 10Г2Б и около 100 HV для 20ХГ2Б вместо 360 HV для 38 ХНМ) (рис. 2, 3). Рис. 2. Изменение твердости в околошовной зоне сварного соединения стали 10Г2Б в сравнении с другими сталями.

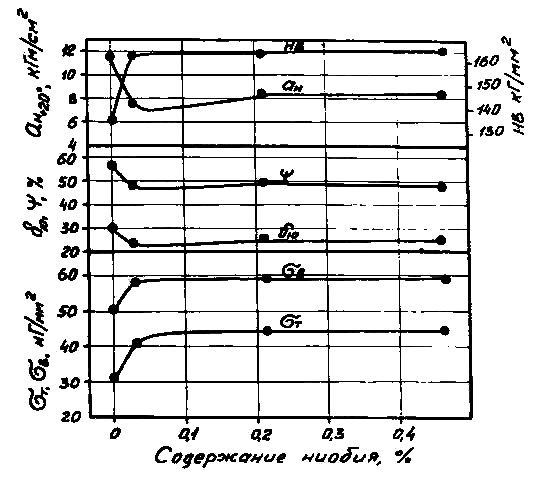

Приведенные выше стали относятся к комплекснолегированным: ниобий с марганцем, ниобий с марганцем и хромом. В последнее время институтом опробована новая марка стали с ниобием на основе широко применяемой углеродистой стали Ст. 3. При исследовании металла лабораторных плавок стали Ст. 3 с различным содержанием ниобия (0,03, 0,2 и 0,5%) установлено, что максимальная прочность достигается при содержании ниобия 0,03% (рис. 4), при этом предел текучести повысился по сравнению со сталью без ниобия на 10,7 кГ/мм² (30,7%), временное сопротивление на 8 кГ/мм² (15,7%). Рис. 4. Влияние малых добавок ниобия на свойства стали Ст. 3 в горячекатаном состоянии.

При дальнейшем увеличении содержания ниобия до 0,5% предел текучести увеличивается еще на 3 кГ/мм² (7,1%), а предел прочности не изменяется. Эти результаты подтверждают, что ниобий наиболее эффективно упрочняет сталь в количествах около 0,03%. При введении 0,03% Nb пластические свойства снижаются соответственно увеличению прочности, но остаются на достаточно высоком уровне (δ10 = 24,5%). Ударная вязкость стали Ст. 3 при введении ниобия снижается, а порог хладноломкости смещается в область более высоких температур. Однако значения ударной вязкости на поперечных образцах типа I по ГОСТу 9454-60 при —20° С остаются не ниже 3 кГм/см². Микроструктура стали в горячекатаном состоянии при введении ниобия изменяется мало и остается феррито-перлитной, лишь незначительно уменьшаются размеры ферритного зерна с 8—7 балла в стали Ст. 3 до 8 балла в стали Ст. 3 с ниобием. В литом состоянии добавка уже 0,03% Nb значительно измельчает структуру стали. Рис. 5. Микроструктура стали с ниобием в литом состоянии (Х200).

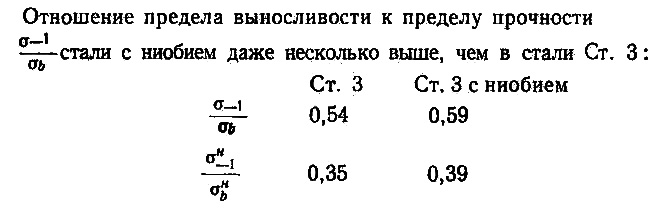

В структуре видны мелкие карбонитриды ниобия по границам аустенитных зерен особенно хорошо заметные в стали с 0,8% Nb (рис. 5). В горячекатаном состоянии при содержании 0,56 Nb карбонитриды ниобия видны в виде мелких включений в поле феррита. Упрочнение стали ниобием в литом состоянии, очевидно, объясняется выпадением карбонитридов по границам аустенитных зерен; в горячекатаном состоянии оно может быть результатом образования мелкодисперсных карбонитридов, когерентно связанных с ферритной матрицей. Эти же выделения, возможно, ответственны за снижение ударной вязкости в сталях с ниобием. Результаты исследования усталостной прочности в ИЭС им. Е. О. Патона показали, что предел выносливости образцов без надреза при симметричном круговом изгибе с базой испытаний 5⋅106 циклов составляют для стали Ст. 3 — 23, а для стали Ст. 3 с ниобием — 29 кГ/мм², на образцах с надрезом соответственно 15 и 19 кГ/мм². В промышленных условиях сталь была выплавлена на заводе «Запорожсталь» и Енакиевском металлургическом заводе и прокатана на листы толщиной от 2 до 10 мм и уголок 90Х90Х7 мм для заводов сельхозмашиностроения. Исследования показали, что предел текучести стали с ниобием марки 18Б на 15—30%, а временное сопротивление на 10—15% выше, чем стали Ст. 3 сп. Величина относительного удлинения составляет 18—26%. Критическая температура хрупкости стали 18Б в листах толщиной до 10 мм не выше 30° С на образцах V типа по ГОСТу 9454-60. На основании проведенных исследований составлены технические условия на сталь 18Б; механические свойства стали: σт≥32 кГ/мм², δb≥44 кГ/мм², δ10=18%, загиб на 180° (α=2d). В заключение можно сказать, что промышленные партии стали 18Б в настоящее время проходят эксплуатационные испытания. Из них изготовлены рамы плугов и другие сварные узлы сельскохозяйственных машин, автомобилей и строительных конструкций. Сталь 10Г2Б зарекомендовала себя положительно при изготовлении ряда металлических конструкций, в том числе кожухов воздухонагревателей и электрофильтров новой Криворожской доменной печи, в сельскохозяйственном машиностроении (для плугов, комбайнов, стоговозов), в автомобилестроении и для эмалирования химической аппаратуры. Применение стали 10Г2Б для сварной рамы унифицированных плугов позволит снизить вес плугов и получить годовую экономию металлопроката 4,18 тыс. г. Суммарная годовая экономия при внедрении семейства унифицированных плугов (на 1000 машин) составит 603,5 тыс. руб. Сталь 20ХГ2Б успешно применяется для обсадных труб, благодаря чему получена возможность перейти от муфтовых соединений на сварные соединения труб в колонны. Обсажено четыре скважины обсадными колоннами общей длиной 2,5 тыс. метров. Народнохозяйственная экономия на годовую программу строительства скважин со сварными колоннами взамен колонн с муфтовыми соединениями при применении обсадных труб из стали 20ХГ2Б составляет более 1,2 млн. руб. | |||||

|

| ||||