|

|

|

|

|

Влияние ферроцерия и силикокальция на структуру и свойства низкоуглеродистой литой стали30.09.2015Введение в конструкционную сталь небольших количеств редкоземельных металлов (РЗМ) и силикокальция является одним из перспективных путей в улучшении ее пластических свойств. Большинство проведенных исследований относится к деформированным легированным сталям. Данных о низкоуглеродистой литой стали недостаточно, а те, которые имеются, нередко носят противоречивый характер. Между тем, отливки из этой недефицитной и дешевой стали часто служат конструкционными элементами разных машин и оборудования. Поэтому была поставлена задача изучения совместного и раздельного влияния присадок ферроцерия и силикокальция на сталь марки 15Л. В кислой индукционной печи емкостью 50 кг было проведено три серии экспериментальных плавок стали следующего химического состава, %: 0,15—0,17 С; 0,37—0,43 Мn; 0,20—0,25 Si; 0,019—0,023 Р и 0,030—0,035 S. Раскисление проводили при 1560—1590° С ферромарганцем Мn 1—0,2%, ферросилицием Си 45 — 0,2% и алюминием Аl 1—0,15%. После этого вводили ферроцерий (сумма редкоземельных элементов — 97%) и силикокальций КаСи-1 в количествах указанных в таблице.

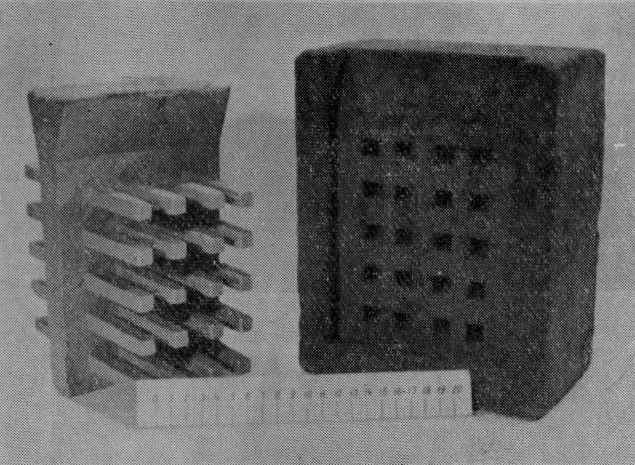

Из каждой плавки было отлито три образца, представленных вместе с полуформой на рис. 1. Рис. 1. Отлитый образец с полуформой.

Исследовали макро- и микроструктуры и неметаллические включения, определяли содержание газов в металле, угар РЗМ и механические свойства в интервале температуры от +20 до —80° С. Макроструктуру изучали по сечению остова отлитого образца снятием серных отпечатков и травлением темплетов в горячем реактиве Кешьяна. Рис. 2. Серные отпечатки сечения образца:

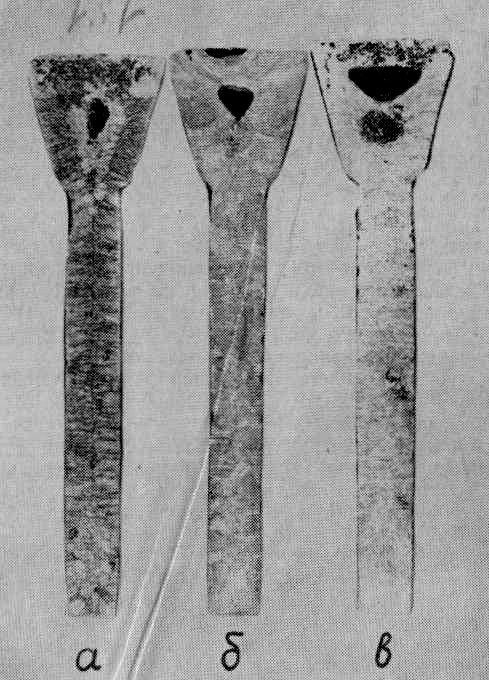

Серные отпечатки показывают, что сталь плавки 1 (рис. 2, а) имеет отдельные крупные сернистые включения по оси образца и в прибыльной части. Присадки ферроцерия до 0,3% (рис. 2, б) способствуют более равномерному распределению серы. Большее его количество вызывает образование крупных сульфидных включений, их коагуляцию и всплытие. При 1 % введенного ферроцерия (рис. 2, в) наблюдается резкая неравномерность в распределении серы: образовавшиеся серные соединения в основном успели скоагулироваться и всплыть в прибыльную часть, и лишь некоторые оказались захваченными главным образом в периферийной части образца, быстро продвигающимся фронтом кристаллизации. Химический анализ стружки, взятой с мест темных пятен серного отпечатка, показал наличие там 0,12—0,14% S, т. е. в 3,5 раза больше исходного среднего содержания. Остальные участки серного отпечатка светлые. Содержание серы в последних находится в пределах 0,009—0,012%. Угар РЗМ составил 65—80%. Он увеличивается с возрастанием введенного количества ферроцерия. Остаточные РЗМ распределены аналогично сере: при введении их до 0,3% они обнаруживаются равномерно по всему сечению образца. Свыше этого они ликвидируют аналогично сере. В местах скопления сульфидов у плавки 6 остаточное содержание РЗМ даже превосходит их среднее введенное количество— 1%. Такой характер расположения сульфидов наблюдается у плавок I и II серии, т. е. при введении ферроцерия. Присадки одного силикокальция к вышеописанному резкому изменению характера распределения сульфидов не привели. По травленым темплетам можно проследить и другое изменение макроструктуры. Рис. 3. Макроструктура поперечного сечения образца:

Сталь плавки I (рис. 3, а) характеризуется четкими столбчатыми кристаллами и наличием крупных равноосных кристаллов в местах с повышенной скоростью охлаждения — по углам отлитого образца и в зоне усадочной раковины. Это исчезает при введении 0,2—0,3% ферроцерия или силикокальция (рис. 3, 6). При 1% ферроцерия (рис. 3, в) резко выделяются протравленные места скоплений сульфидов, хорошо совпадающие с темными пятнами на серны^ отпечатках. Остальные участки темплета плотные, светлые и плохо поддающиеся травлению. Микроструктуру изучали по месту излома образцов для определения ударной вязкости и посередине высоты остова отлитого образца. Введение 0,2—0,3% ферроцерия и силикокальция несколько уменьшает размер зерна феррита и перлита. Заметное укрупнение зерна наблюдалось при присадках свыше 0,5 %. Значительное изменение претерпевают неметаллические включения. Меняется как их состав и форма, так и характер расположения. Если в обычной стали (плавка I) преобладают вытянутые, часто расположенные по границам зерен сульфидные и остроугольные оксидные включения, то введение ферроцерия и силикокальция оказывает явное глобуляризующее действие. Появляются округлые включения, содержащие РЗМ. Они имеют специфическую окраску — от желтого до темнокрасного. Такое изменение наблюдается при введении ферроцерия до 0,5%. При больших присадках появляются сложные включения облачного типа и пленочные включения, расположенные по границам зерен, которые понижают механические свойства. Введение силикокальция приводит к образованию глобулярных силикатов кальция. Содержание газов было определено у I серии плавок. Полученные результаты показали, что количество водорода и азота в стали от присадки ферроцерия и силикокальция практически не изменилось. Содержание кислорода значительно уменьшилось: в стали с 0,3% ферроцерия и 0,2% силикокальция (плавка 4) наблюдалось 0,0040% против исходного 0,0075%- Введение 1% ферроцерия понизило содержание кислорода в 3,5 раза. Из механических свойств наибольший интерес представляют характеристики пластичности, ударная вязкость и положение порога хладноломкости. Образцы для определения ударной вязкости были изготовлены из литых брусков сечением 11 X 11 мм² после их отделения от остова образца (см. рис. 1). Разрывные образцы вытачивали из остова. Были приняты следующие режимы термообработки:

Результаты испытания показывают, что оптимальные дозы ферроцерия и силикокальция 0,2—0,3% повышают ударную вязкость в 1,7—2 раза как при нормальной, так и при отрицательных температурах. Одновременно понижается порог хладноломкости на 20—30° С. Присадки больше 0,3% существенно понижают ударную вязкость. Подобный характер зависимости ударной вязкости от количества присадок и температуры наблюдается при всех сериях плавок и принятых режимах термоообработки. Характеристики пластичности изменялись аналогично ударной вязкости. Максимальные их значения превышают соответствующие показатели плавки 1 на 40—60%- Определение прочности характеристик, показало, что в исследованном интервале температуры присадки ферроцерия и силикокальция на них влияния не оказали. Не изменилась также и твердость по Бринеллю и микротвердость феррита и перлита. Наилучший комплекс механических свойств был достигнут при одновременном введении ферродерия и силикокальция. При раздельной присадке положительное влияние ферродерия несколько сильнее, чем у силикокальция. Итак, исследованием установлено, что введение ферродерия и силикокальция значительно изменяет характер кристаллизации, состав и форму неметаллических включений, содержание серы и газов в стали. Это вызвано сложными физико-химическими процессами между сталью и присадками: являясь поверхностно-активными элементами, они оказывают модифицирующее действие; десульфурация и дегазация стали и очищение ее от других вредных примесей объясняется высокой химической активностью РЗМ и кальция. В итоге у стали наблюдается улучшение определенных свойств, что позволяет расширить область применения тех или иных сталей, в частности недефицитной низкоуглеродистой литой стали. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||