|

|

|

|

|

Исследование стабильности структуры и свойств сталей с церием и иттрием27.10.2015Стабильность структуры и свойств стали после длительных выдержек при рабочей температуре — один из критериев оценки пригодности ее для работы в условиях повышенных температур. Исследованию подвергали низкоуглеродистые (0,15—0,20% С) и среднеуглеродистые (0,35—0,40% С) стали с различными добавками церия и иттрия. Известно, что все стали при достаточно длительном времени выдержки претерпевают изменения в структуре; эти изменения относятся прежде всего к карбидной фазе, хотя и рекристаллиза-ционный эффект может быть весьма значительным. Температура испытания была выбрана 650° С, однако при этой температуре все процессы принципиально не нарушаются, а лишь интенсифицируются. Микроструктуру низкоуглеродистых сталей исследовали после выдержек в течение 50—100—200—400—600—800—1000 час. Среднеуглеродистую сталь, в которой процессы сфероидизации начинаются раньше, изучали после 10—20—30—40—50—100—200—400—600—800—1000 час испытания. Изучение структуры сталей при длительных нагревах позволило свести все многообразие получаемых при разных режимах и составах структур к четырем основным типам микроскопического строения:

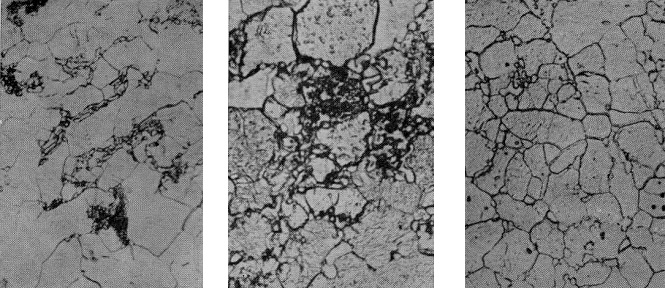

Все типы микроструктуры объединены преемственностью и соответствуют разным стадиям сфероидизации, поэтому преобладание какого-либо типа структуры указывает на степень сфероидизации и позволяет, исходя из общих соображений, судить о направленности изменения механических свойств. Исследование микроструктуры показало, что церий и иттрий в значительной степени задерживают I стадию процесса — сфероидизацию карбидов (рис. 1, а, б, в). Рис. 1. Структура малоуглеродистой стали после выдержки в течение 200 час при 650° С XI000:

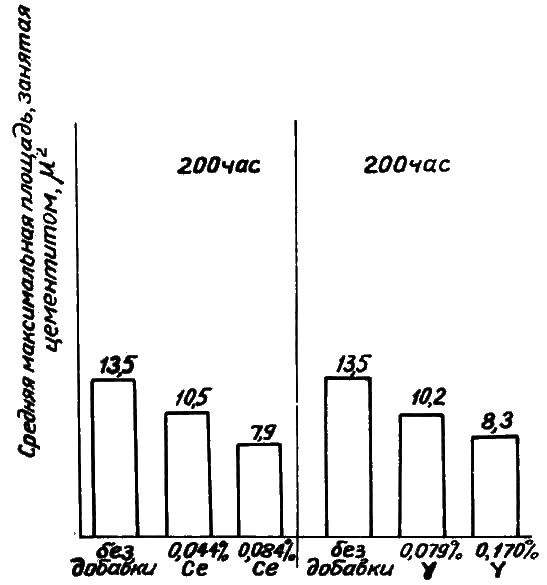

Так, уже после 200 час выдержки рядовая малоуглеродистая сталь характеризуется почти полной сфероидизацией цементита перлита с малыми участками наследственного цементита, в основном это структура IV типа с преимущественно пограничным расположением цементита. Добавка в сталь 0,084%—0,340% Се сохраняет структуру частичной и неполной сфероидизации (II типа) с участками довольно плотного перлита. Введение иттрия в сталь, начиная с 0,10%, приводит к такому же структурному результату. Та же самая картина наблюдается и при максимальном времени выдержки — 1000 час. Для среднеуглеродистой стали качественно получена аналогичная зависимость, однако начало сфероидизации происходит при меньшем времени выдержки — 10 час. Одновременно с процессом сфероидизации карбидной фазы начинается процесс коагуляции ее. В качестве критерия процесса коагуляции карбидов выбрана характеристика максимального размера карбидов. Максимальный размер карбидов определяли только в малоуглеродистой стали с различными добавками церия и иттрия при увеличении 1050 по 30 полям зрения. В каждом поле зрения определяли размеры наиболее крупного карбида в двух взаимно перпендикулярных направлениях, и затем вычисляли среднюю площадь карбида из всех 30 измерений. Результаты подсчета показали, что отличительной особенностью цериевых и иттриевых сталей является значительно меньшая максимальная величина карбидов при любом времени выдержки. Так, рядовая углеродистая сталь после 200 час выдержки имела максимальный размер карбида 13,5 мк, в то время как сталь с 0,08 Се — 7,9 мк, а сталь с 0,17% У — 8,3 мк, что почти в 2 раза меньше по сравнению с обычной сталью (рис. 2). Рис. 2. Изменение максимальных размеров цементита в зависимости от содержания церия и иттрия в стали при 650° С после 200 час выдержки.

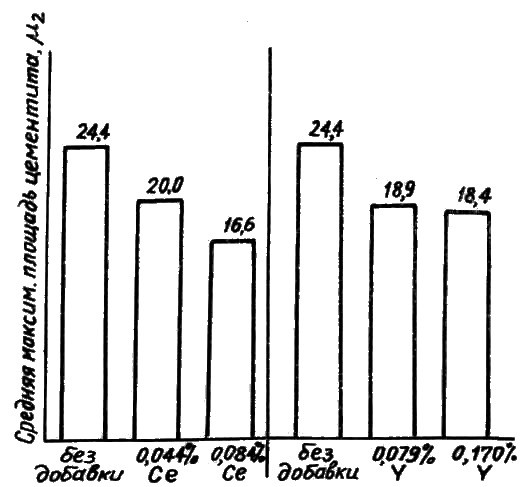

Та же тенденция сохраняется и при максимальном времени выдержки— 1000 час (рис. 3). Рис. 3. Изменение максимальных размеров цементита в зависимости от содержания церия и иттрия в стали при 650° С после 1000 час выдержки.

Максимальная площадь карбида — понятие довольно условное, меняющееся в зависимости от времени выдержки. Это понятие принято нами для характеристики более общего процесса — диффузии массы, объема вещества. Исходя из полученных результатов уменьшения церием и иттрием максимальных размеров карбидов, можно сделать вывод об уменьшении ими массы диффундирующего вещества в единицу времени, т. е. о торможении диффузии углерода в сталях с добавками РЗМ. Таким образом, микроструктурные исследования показали, что добавки церия и иттрия в значительной степени тормозят сферо-идизацию и коагуляцию карбидов при длительных нагревах. Кроме того, обе указанные добавки способствуют более равномерному распределению карбидов в теле зерна и по границам и значительному торможению роста приграничных карбидов, что должно положительно сказаться на механических свойствах стали. Эффект церия и иттрия обусловлен в первую очередь торможением ими диффузии углерода в феррите. Наличие такого торможения было отмечено нами при исследовании микроструктуры термообработанных цериевых и иттриевых сталей. Кроме того, добавки церия и иттрия, благодаря своим поверхностно-активным свойствам, располагаются по границам зерен, снижают уровень граничной энергии, тем самым снижая стимул для граничной диффузии углерода и способствуя получению равномерного (в теле зерна и по границам) распределения цементита. Кроме того, по нашим данным иттрий частично располагается в цементите перлита, увеличивает его устойчивость, а следовательно, уменьшает склонность легированного перлита к сфероидизации. Однако тот факт, что одинаковые добавки церия и иттрия способствуют получению одинакового структурного результата, говорит, что более сильное влияние иттрия из-за его легирующего действия в цементите компенсируется меньшим влиянием его как поверхностно-активного элемента, а также меньшей способностью его тормозить диффузию углерода. Естественно, что столь значительные изменения в микроструктуре, о которых сказано выше, не могут не отразиться на уровне механических свойств. Все виды механических испытаний — на растяжение, определение твердости и ударной вязкости — были проведены на всех опытных плавках среднеуглеродистой стали после 1000 час выдержки ее при температуре 650° С. Длительный нагрев приводит к разупрочнению всех опытных сталей. Однако степень разупрочнения цериевых и иттриевых сталей меньше, чем углеродистой. Так, в углеродистой стали уровень прочности понижается на 16,4%, в стали с 0,07% Се — на 11,9%, а в стали с 0,11% Y — на 12,3%. Это связано, видимо, с торможением церием и иттрием диффузии углерода и рекристаллизации феррита. Однако, учитывая, что предел прочности все же определяется свойствами твердого раствора, а легирующее действие обеих добавок Невелико из-за их малой растворимости в феррите, становится понятным, почему обе добавки не могут значительно задержать процесс разупрочнения. Интересно отметить, что изменение твердости при этом в большей степени зависит от добавок РЗМ, чем изменение предела прочности. Так, если в рядовой углеродистой стали после испытания на стабильность твердость снизилась на 11,1%, то в стали с 0,076% Се это снижение составляет 5,9%, т. е. почти в 2 раза меньше. Это связано со значительным торможением церием и иттрием рекристаллизационного эффекта в сталях. Сохранение меньшей величины зерна в этих сталях после длительных нагревов, естественно, способствует меньшему падению твердости. Еще более значительное влияние церий и иттрий оказывают на изменение уровня ударной вязкости, что объясняется большей зависимостью этой характеристики от микроструктуры сталей. Так, в обычной углеродистой стали величина ударной вязкости после испытания на стабильность даже несколько ниже по сравнению с исходной вязкостью, в стали с 0,076% Се ударная вязкость повышается на 53%, а в стали с 0,10% Y — даже на 68%. Это связано, безусловно, с более равномерным распределением карбидов по телу зерна по сравнению с преимущественно пограничным расположением их в углеродистой стали. Таким образом, изучение структуры и свойств опытных сталей при длительных выдержках и при повышенных температурах показало, что добавки РЗМ в значительной степени тормозят все процессы, происходящие в стали при длительных нагревах, благодаря чему стали с добавками церия и иттрия характеризуются большей стабильностью свойств по сравнению с рядовыми сталями. Оптимальными количествами церия и иттрия в стали, исходя из результатов исследования, следует считать малые добавки обоих элементов: 0,07—0,08% Се и 0,08—0,10% Y. | |||||

|

| ||||