|

|

|

|

|

К вопросу о механизме влияния силикокальция на повышение уровня и однородности ударной вязкости конструкционной стали03.12.2015В ряде работ показано положительное влияние малых добавок силикокальция на уровень механических свойств литой и горячекатаной стали. Значения ударной вязкости строительной стали 10Г2С1 и 15ХСНД в горячекатаном состоянии при температуре —40° С колебались в широких пределах, и сталь ряда плавок имела ударную вязкость ниже 3 кГм/см². При введении в сталь 10Г2С1 и 15ХСНД силикокальция в количестве 2000 г/т стали и одновременном уменьшении вводимого алюминия до 500 г/т (вместо 700—1000 г/т) увеличивалась однородность вязких свойств, резко повышались минимальные значения ударной вязкости горячекатаной стали при —40° С и понижалась температура порога хладноломкости на 30—45°. В настоящей работе изучали влияние силикокальция и отдельных параметров термической обработки на ударную вязкость низколегированной строительной стали 10Г2С1 и 15ХСНД. Химический состав исследованных сталей 10Г2С1 и 15ХСНД с добавками и без добавок силикокальция был одинаков. Сталь выплавляли в мартеновских печах. Условия раскисления стали, выплавленной с добавками и без добавок силикокальция, за исключением количества вводимого алюминия, были аналогичны. При исследовании основное внимание обращали на уровень и однородность получаемой ударной вязкости стали, которая определялась на продольных образцах с надрезом в интервале температур +20 —80° С. За температуру порога хладноломкости принимали температуру испытания, при которой значения ударной вязкости стали составляли ≤3 кГм/см². Кроме того, определяли механические свойства при испытаниях образцов на разрыв, но они, естественно, оказались менее структурно чувствительными и при всех видах термической обработки, как правило, удовлетворяли требованиям ГОСТа 5058-65. Микроструктуру стали изучали на микроскопе МИМ-8 при увеличении в 800 раз. Термическая обработка состояла из нормализации и закалки с высоким отпуском. При термической обработке в качестве одного из основных параметров исследовали влияние температуры нагрева при нормализации стали. После нормализации с нагрева до 900—950° С или еще в большей степени после улучшения (закалка с 950° С, отпуск — 650° С) достигалось, как и следовало ожидать, снижение температуры перехода стали в хрупкое состояние (порога хладноломкости). Причем уровень получаемых свойств до температуры —60° С включительно, как правило, не зависел от наличия в стали добавок силикокальция. Положение существенно изменялось в случае снижения температуры нагрева при нормализации стали. Понижение температуры нагрева при нормализации до 750—800° С, т. е. до нижнего района межкритических температур (между точками Аc1 и Аc3), приводило к существенному снижению порога хладноломкости и уровня ударной вязкости низколегированной стали, выплавленной без добавок силикокальция (начиная с температуры +20° С на стали отдельных плавок), по сравнению со сталью, нормализованной с 900° С. Наиболее характерные данные, относящиеся к испытаниям стали 10Г2С1 при температурах +20° С и —40° С приведены в таблице.

В таблице приведены сводные данные по стали 10Г2С1. Время выдержки при нагреве под нормализацию равнялось 3 часам. Следует отметить, что явление снижения ударной вязкости конструкционной стали при ее нормализации после нагрева или подстуживания до района межкритических температур отмечалось в работах. На стали 10Г2С1, которую выплавляли с добавками силикокальция, все указанные выше закономерности хотя и наблюдаются, но они значительно более слабо выражены, и наблюдаемое снижение ударной вязкости в стали с добавками силикокальция сдвинуто в сторону низких температур.

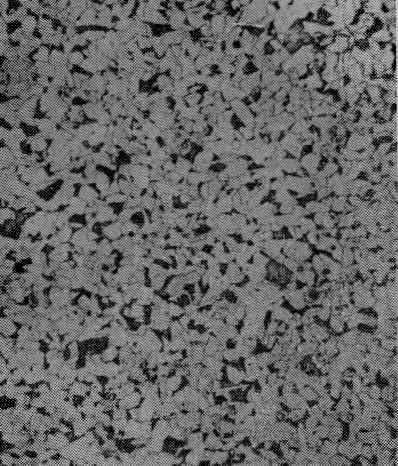

Так, в стали без добавок силикокальция уже при температуре +20° С после нормализации с 800° С ударная вязкость стали 10Г2С1 одной плавки равняется 5,6—7 кГм/см². В стали плавки № 2 резкое падение ударной вязкости до 3 кГм/см² наблюдается при температуре —40° С, в то время как ударная вязкость стали 10Г2С1 близкого состава, но с добавками силикокальция, при аналогичных условиях находится на более высоком уровне. В то же время при нормализации с 950° С ударная вязкость стали 10Г2С1 как с добавками, так и без добавок силикокальция находилась на высоком уровне вплоть до температур —60° С. Таким образом, представленные данные отчетливо показывают отрицательное влияние нормализации из межкритического интервала температур на ударную вязкость стали 10Г2С1 и благоприятное влияние малых добавок силикокальция на ослабление процессов охрупчивания стали при указанном виде термической обработки. Аналогичные исследования, проведенные на стали 15ХСНД, показали, что последняя характеризуется несколько более низкой температурой перехода в хрупкое состояние по сравнению со сталью 10Г2С1, благодаря чему отмеченное выше резкое охрупчивание стали, выплавленной без добавок силикокальция, после нормализации из межкритического района температур, проявляется при более низких температурах испытания (—40° С и —60° С). Структура стали 10Г2С1, нормализованной с температуры 950° С, независимо от наличия добавок силикокальция состоит из обособленных участков феррита и недифференцированного перлита (рис. 1). Рис. 1. Структура стали 10Г2С1 после нормализации с 950° С (Х100)

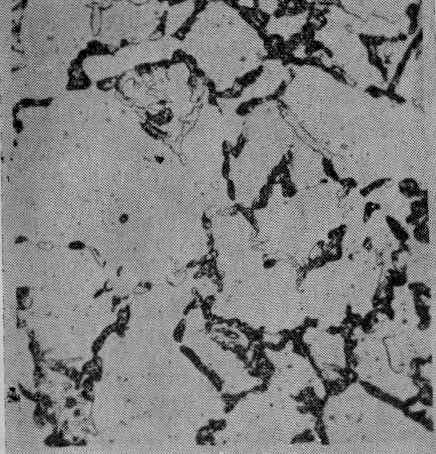

После нормализации с температуры 800° С структура представляет собой ферритные зерна разной величины, окруженные сеткой, состоящей из продуктов распада аустенита. В стали 10Г2С1 без добавок силикокальция указанные продукты распада аустенита представляют собой участки перлито-трооститной структуры, наряду с которыми имеются мартенситные участки. Рис. 2. Структура стали 10Г2С1 после нормализации с 800°С (Х800)

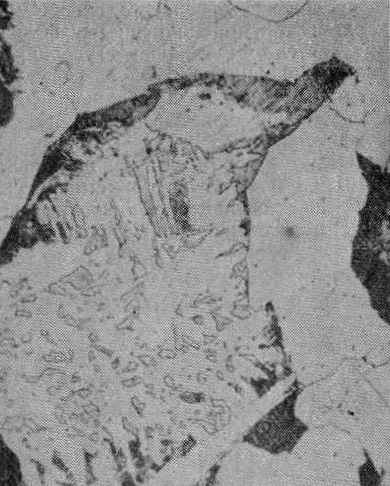

На представленной фотографии участки бесструктурного мартенсита имеют светлую окраску (рис. 2, а). Введение малых добавок силикокальция устраняет в структуре стали 10Г2С1 аналогичного состава, нормализованной из межкритического интервала температур, наличие мартенситных (закаленных) участков, что, несмотря на наличие сетки по границам зерен (рис. 2,6), позволяет получить при —40° С более высокую вязкость по сравнению со сталью без добавок силикокальция. Отмеченные выше особенности нормализации из межкритического района температур наиболее достоверно могут быть связаны с обогащением углеродом участков аустенита, образовавшихся при 800° С, в которых концентрация углерода даже в малоуглеродистых сталях типа 10Г2С1 при указанной температуре может быть близка к эвтектоидной. Благодаря этому при последующем даже сравнительно медленном охлаждении на воздухе в этих высокоуглеродистых участках, легированных марганцем и кремнием, происходит образование мартенситной структуры. Наличие в нормализованной стали мартенсита, наряду с ферритом, приводит к получению резко гетерогенной структуры, что повышает температуру порога хладноломкости и особенно выявляется при отрицательных температурах испытания. Большое время выдержки (3 час) при нагреве до температуры нормализации в данном исследовании позволило более полно пройти процессу дифференциации углерода и локальному обогащению им участков образовавшегося аустенита. В пользу указанного предположения, кроме приведенной микроструктуры, характер которой подтвержден измерениями микротвердости, и ряда имеющихся работ, говорит дополнительное исследование, проведенное авторами по рекомендации В. Д. Садовского. Наличие повышенного содержания углерода в участках аустенита при нагреве в межкритическом интервале температур (750—800° С) было подтверждено при определении зависимости количества остаточного аустенита от температуры нагрева под закалку в интервале температур 700—950° С стали 10Г2С1. Следует также отметить, что дополнительный отпуск при температуре 600° С в течение двух часов повысил уровень ударной вязкости предварительно нормализованных из межкритического интервала температур образцов стали 10Г2С1 с 4 до 18 — 20 кГм/см² (при температуре —40° С). Влияние указанного отпуска в данном случае могло проявиться в основном в отпуске отдельных микрообъемов и уменьшении гетерогенности структуры и неоднородности свойств, что и привело к небольшому снижению порога хладноломкости (на 20° С) и резкому повышению ударной вязкости стали при температуре —40° С. По-видимому, механизм влияния выдержки в межкритическом интервале температур на структуру стали, связываемый с перераспределением таких элементов как фосфор с образованием неоднородного феррита без выделения избыточных фаз, в данном случае играет подчиненную роль, так как в полученной структуре во всех случаях отчетливо видны выделения избыточной фазы, ответственной за охрупчивание стали, особенно при отрицательных температурах испытания. Введение силикокальция позволило понизить температуру перехода в хрупкое состояние и получить более высокий уровень ударной вязкости горячекатаной стали при определенных температурах испытания. Воздействие силикокальция на ослабление охрупчивания и понижение порога хладноломкости малоуглеродистой стали после ее выдержки в межкритическом интервале температур связано с влиянием силикокальция на уменьшение устойчивости участков переохлажденного аустенита, образующихся при указанном виде нагрева. Механизм влияния силикокальция на уменьшение устойчивости участков аустенита может быть связан с косвенным его влиянием на распределение, перераспределение и диффузию углерода и других элементов при наличии двухфазной структуры и γ-железа) и нуждается в дальнейшем изучении. Результаты исследования уже сейчас могут найти практическое приложение при объяснении и устранении ряда случаев получения «провалов» ударной вязкости при производстве горячекатаной строительной стали.

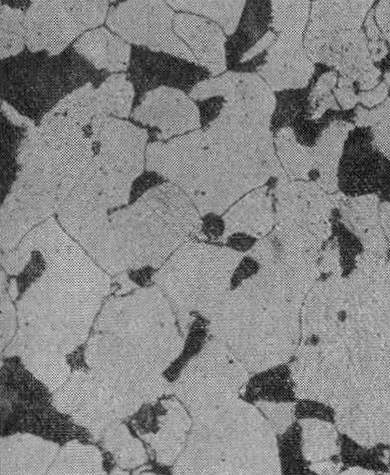

Так, представленные в таблице данные по определению ударной вязкости стали 10Г2С1 и 15ХСНД при температуре —40° С показывают очень хорошее совпадение значений ударной вязкости горячекатаной стали и стали, нормализованной с температуры 800° С. В обоих случаях имеет место большой разброс и низкие значения ударной вязкости (α = 1,4÷17,0 кГм/см²), т. е. температура —40° С для стали исследованных плавок близка к порогу хладноломкости. Полученные на отдельных плавках горячекатаной стали без добавок силикокальция низкие значения ударной вязкости можно объяснить замедленным охлаждением стали в межкритическом интервале температур. При этом в стали без добавок силикокальция хотя и не наблюдалось образования сетки по границам зерен, но внутри перлитных колоний обнаружены мартенситные участки (рис. 3, а, б). Рис. 3. Структура стали 10Г2С1 в горячекатаном состоянии (Х800)

Для понижения температуры порога хладноломкости горячекатаной стали необходимо ускорить охлаждение стали после прокатки вплоть до точки Аr1. При термической обработке проката низколегированной низкоуглеродистой стали целесообразно проводить нагрев выше точки Аc3 и ускоренное охлаждение — в межкритическом интервале температур. Введение в сталь силикокальция позволяет варьировать скорости охлаждения проката в более широких пределах. Все вышеизложенное не исключает общепринятого взгляда на механизм положительного влияния силикокальция на хладностой-кость конструкционной стали, связанной с влиянием силикокальция на уменьшение загрязненности стали и изменение характера неметаллических включений, а лишь дополняет его. Выводы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||