|

|

|

|

|

Повышение износостойкости хромистых чугунов путем обработки расплава комплексными модификаторами, содержащими редкоземельные металлы14.08.2015В литературе широко освещены вопросы влияния редкоземельных металлов (РЗМ) на износостойкость чугунов. Однако данные по влиянию добавок РЗМ на износостойкость легированных специальных чугунов, работающих в специфических условиях, практически отсутствуют. Учитывая перспективность использования хромистых чугунов для деталей, подверженных коррозионноэрозионному изнашиванию и трению скольжения, проведены исследования влияния добавок комплексных модификаторов, содержащих церий и иттрий, на механические свойства и износостойкость характеристики этих материалов. Наряду с исследованием износостойкости изучали характер изменения микротвердости, фазового состава и субструктуры фазы чугуна до и после износа. В качестве объекта исследования были взяты чугуны со следующим химическим составом.

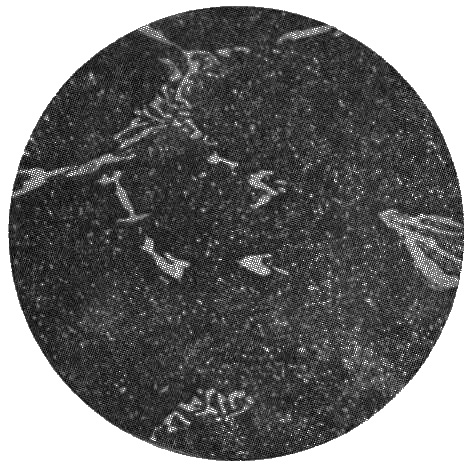

Чугун выплавляли в индукционной печи типа ЛПЗ—37 емкостью 45 кг. Жидкий чугун обрабатывали комплексным модификатором, %: 1 — 0,25 А1; 0,08 Y; 0,15 Се; II — 0,25 А1; 0,25 Се. Модифицирование проводили при температуре 1580—1600° С. Износостойкость при трении скольжения определяли на машинах и стендах трения со схемами работы вкладыш-ролик и палец-диск в диапазоне нагрузок 5—50 дан/см² и скоростях 1—10 м/сек в водной среде. Устойчивость материала против эрозии оценивали по средней глубине разрушения рабочей поверхности и изменению веса образца, испытываемого на специальном стенде по методике ВТИ им. Дзержинского. Испытания проводили при щелевом действии конденсата со следующими параметрами: P=170 атм, Р=85÷131° С, Vщели=145 м/сек. Длительность испытаний 250 час. Коррозионную стойкость деформированных и недеформированных при трении образцов исследовали в буферном растворе pH = 9,25, имеющем следующий состав, мг/л: NH3—70, СO2—92, С1—3,5. Длительность испытаний 1536 час. Рис. 1. Микроструктура модифицированного чугуна после отпуска, Х500.

Изучение микроструктуры (рис. 1 и 2) показывает, что комплексная добавка Се+γ повышает дисперсность зерен металлической матрицы и существенно измельчает карбидные составляющие чугуна. Рис. 2. Микроструктура немодифицированного чугуна после отпуска, Х500.

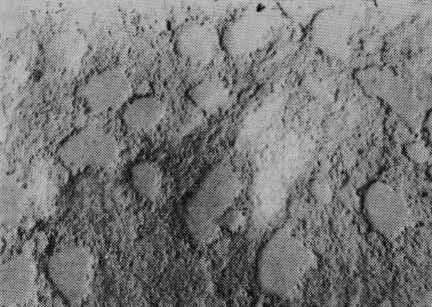

В результате модифицирования уточняются, становятся менее разветвленными включения эвтектических карбидов, образующих в немодифицированном чугуне сплошную сетку по границам зерен матрицы. Прерывность карбидной сетки, ее измельчение способствуют монолитности металлической основы. Такое влияние церия и иттрия связано с их высокой поверхностной активностью, а также повышенной реакционной способностью. Адсорбируясь на поверхности, вводимые добавки препятствуют росту. Исследование формы карбидов, выделившихся из твердого раствора в модифицированных чугунах, показывает, что они представляют очень дисперсные (0,5—3 мк) округлой формы включения, равномерно распределенные по матрице (рис. 3). Рис. 3. Форма и распределение карбидов в зерне матрицы чугуна № 30, Х5000.

Модифицирование чугунов несколько повышает их механические свойства. Так, предел прочности σb возрос с 65 до 72,4 кГ/мм², а ударная вязкость соответственно с 0,2 до 0,375 кГс. м/см². Указанное в первую очередь достигнуто за счет измельчения составляющих структуры, придания им компактной формы. Большое значение имеет также уменьшение содержания газов и неметаллических включений и изменение природы их распределения. Результаты проведенного газового анализа показаны в таблице.

Испытание материалов на стендах и машинах трения показало, что модифицирование не оказывает заметного влияния на приработочные характеристики чугунов. Продолжительность приработки составляла для модифицированного чугуна 250 м пути трения, а для немодифицированного — 270 м; весовой износ в процессе приработки соответственно составил 0,178 кг/м для модифицированного чугуна и 0,224 г/км для немодифицированного. Однако добавки иттрия и церия существенно повышают износостойкость материала, особенно в условиях больших нагрузок.

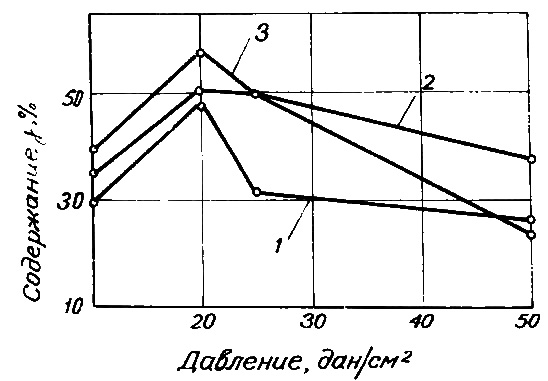

Увеличение износостойкости материала при введении иттрия и церия связано с влиянием этих добавок на превращения, происходящие в поверхностных слоях металла при трении. Для исследуемых чугунов в слоях, деформируемых при трении, происходят фазовые превращения, резко увеличивается дисперсность структурных составляющих, интенсифицируются диффузионные процессы, меняется напряженное состояние металлической основы. Отмечено, что в модифицированных чугунах процесс α→γ превращения происходит интенсивнее при одинаковых условиях трения (рис. 4). Рис. 4. Изменение содержания аустенита в поверхностях трения:

При нагрузке трения свыше 25 дан/см² в деформируемых слоях модифицируемых чугунов почти полностью происходит превращение ферритных составляющих в аустенит. В результате такого превращения резко меняется износостойкость поверхностного слоя. Если исходить, что трещина при трении возникает при взаимодействии дислокаций, то такое взаимодействие дислокаций в металлах с ОЦК-решеткой энергетически более благоприятно, чем в металлах с ГЦК-решеткой. Развитие трещины под воздействием нагрузки приводит к отделению микрообъемов металла с поверхности. Следовательно, более быстрое и легкое зарождение трещины в приповерхностных слоях, преимущественно состоящих из α-фазы (для немодифицированных чугунов), вызвало увеличение темпа износа материала. Повышение износостойкости материала с добавками иттрия и церия также вызвано преимущественным образованием и формой вторичных карбидов в зерне чугуна. Дисперсные вторичные карбиды являются эффективными барьерами движению дислокаций, т. е. увеличивается эффект торможения дислокаций. Модифицирование хромистого чугуна повышает эрозионнокоррозионную стойкость материала. Эрозионная стойкость при щелевом воздействии конденсата после модифицирования возросла с 0,16 для чугуна № 5 до 0,67 для чугуна № 4 относительно эрозионной стойкости стали Х18Н9Т, принятой за эталон. Коррозионная устойчивость чугуна, обработанного церием и иттрием, увеличилась с 0,02512 до 0,016576 г/см² в год. Повышение коррозионной устойчивости и некоторое возрастание прочностных свойств модифицированного чугуна и являются основными причинами увеличения эрозионной стойкости материала. Особое значение имеет действие церия и иттрия на формирования поверхностного слоя в условиях совместного действия на материал изнашивания. При трении скольжения в результате пластического деформирования и термического воздействия структура поверхностного слоя значительно отличается от исходной. Количество и скорость образования новой фазы зависит от первоначальной структуры материала и параметров внешнего трения. Скорость превращения α→γ при быстром нагреве зависит от дисперсности карбидных включений. Мелкодисперсные вторичные карбиды модифицированного чугуна значительно быстрее и полнее растворяются в α-фазе в области субкритических температур, т. е. быстрее наступает полное насыщение раствора. Сказанным объясняется факт, что в чугунах, модифицированных РЗМ, образование аустенита в приповерхностных слоях происходит быстрее и полнее. Естественно, что образование аустенита определенным образом сказывается на изменении эрозионной (коррозионной) стойкости материалов. При полном протекании превращения (количество аустенита в слое ≥80%), что характерно для модифицированных чугунов, коррозионная стойкость деформированного слоя материала повышается, так как аустенит является наиболее стойким. Неполное превращение α→γ в поверхностном слое, что характерно для немодифицированного чугуна, увеличивает неоднородность структуры и, как следствие, резко снижается коррозионная стойкость материала (0,02205 г/см² в год для недеформируемого и 0,038048 г/см² в год для деформируемого). Существенным фактором изменения коррозионной стойкости поверхностного слоя, деформируемого трением, является диффузия стойких пассивирующих элементов из матрицы металла. Микрозондирование металла слоя трения чугуна, проведенное на установке «Камека», показало, что диффузия хрома из матричного зерна модифицированного и немодифицированного чугунов происходит с разной интенсивностью. Так, если в матрице недеформируемых слоев немодифицированного чугуна содержится 6,3—7,4% Сг, то у металла слоя трения количество хрома в зерне составляет только 4,6%. На расстоянии 60—70 мк содержание хрома увеличивается до 6,21—6,55% и в дальнейшем выравнивается до исходного. Матрица модифицированного чугуна в недеформированном состоянии содержит 9—11% Сг. У поверхности трения содержание хрома почти не изменяется (10,26%). Следовательно, при одинаковых условиях деформирования в зернах поверхностных слоев модифицированного и немодифицированного чугунов остается разное количество пассивирующего элемента. Это объясняется замедлением диффузионных процессов хрома введением в материал горофильных элементов (иттрия, церия), концентрирующихся по границам зерен и изменяющих энергетическое состояние границ. Естественно, что коррозионная стойкость деформируемых слоев немодифицированного чугуна значительно ниже, чем для модифицированного. Проведенные исследования показали, что обработка хромистых чугунов комплексными добавками РЗМ (иттрий+церий) повышает износостойкость материала как при трении скольжения, так и при эрозионном (коррозионном) разрушении. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||