|

|

|

|

|

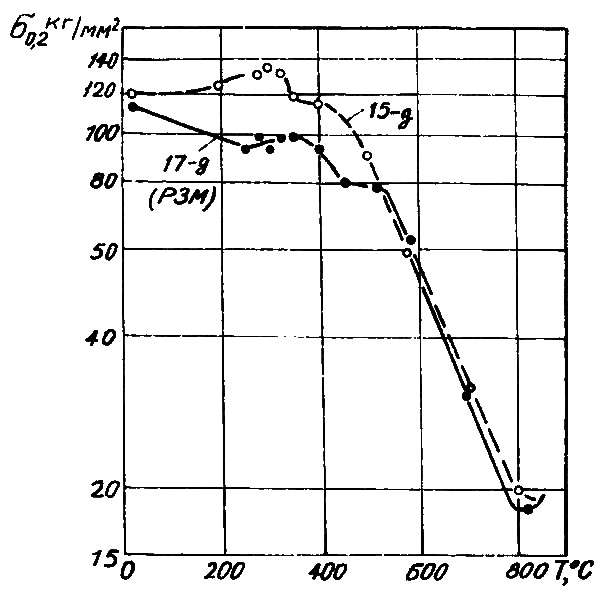

Влияние микродобавок редкоземельных металлов на механические свойства хромоникельмолибденовой стали в литом и деформированном состояниях при температурах от —196 до 900° С29.02.2016Эксперименты проводили на сталях с суммарным содержанием легирующих элементов 3,5—4%, выплавленных в лабораторных и полупромышленных условиях. Методика выплавки и испытания литых лабораторных плавок описана ранее. Полупромышленные плавки весом 1,5 г проводили в дуговой электропечи основным способом по технологии производства стали в промышленных печах. Температура жидкой стали на желобе по термопаре погружения составляла 1710° С. Сталь, раскисленную силикокальцием и алюминием (по 0,3 кг/т каждого), выпускали в горячий ковш и выдерживали до начала разливки 3 мин. Сталь разливали в предварительно просушенные песчаные формы из жидкостекольной смеси на слитки размером 200 X 200 X 250 мм без учета прибыли. Температура стали в начале разливки составляла 1650—1680° С. Добавки РЗМ в навесках по 60 г, упакованные в алюминиемую фольгу, вводили под струю жидкой стали в форму, заполненную на 30%. В четыре отлитых слитка вводили РЗМ в порядке уменьшения процентного их содержания от начала разливки соответственно 0,25; 0,20; 0,15; 0% (по расчету). Пробы на химический анализ отбирали по ходу плавки и в середине разливки. Выбитые из форм слитки при температуре не ниже 100° С загружали в печь на отжиг при 650—670° С, выдерживали 12 ч и охлаждали вместе с печью до 150° С на воздухе. Лабораторные слитки проковывали за три прохода на пруток диаметром 22 мм. Температура нагрева под ковку составляла 1180—1200° С, окончание ковки — 850—900° С Слитки полупромышленной стали предварительно проковывали на квадрат 90x90 мм в температурном интервале 1180—850° С, затем охлаждали с печью со скоростью не более 30° в час до температуры 80—100° С и проковывали за четыре прохода на круг диаметром 20 мм. Прутки лабораторных и полупромышленных плавок проходили закалку в воде при температуре 880—900° С и отпуск при 580— 600° С. Образцы для испытаний механических свойств в литом состоянии вырезали из слитка в пределах зоны столбчатых кристаллов и термически обрабатывали по одинаковому режиму для прутков. Образцы с размерами d=10, h—20 мм из стали лабораторных литых плавок подвергали испытаниям на осадку; гагаринские образцы из кованой стали полупромышленных плавок испытывали на разрыв. На рис. 1 представлена температурная зависимость истинного напряжения течения при степени деформации ε=0,2 образцов из данной части слитка для литой стали без добавок (15 — ∂) и с оптимальной добавкой (0,2% РЗМ) — 17 — ∂. Рис. 1. Температурная зависимость напряжения течения литой стали при степени деформации ε = 0,2:

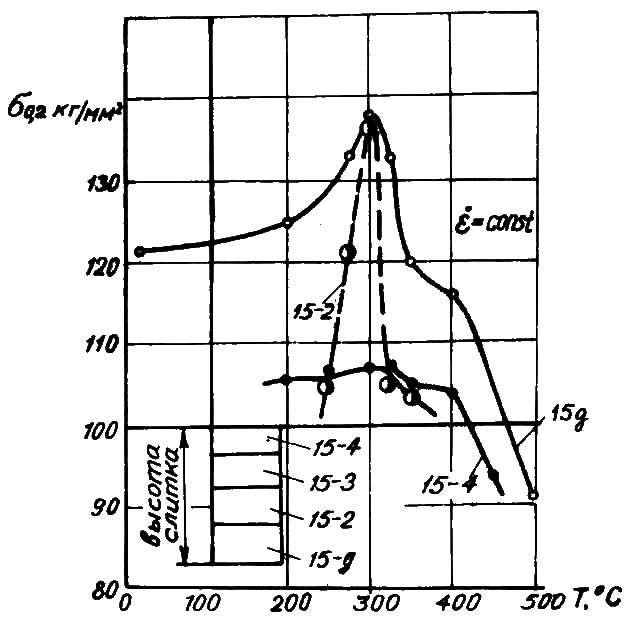

Из рисунка видно, что в дорекристаллизационной области деформации сопротивление деформации литой стали, легированной РЗМ, ниже, чем нелегированной. В зарекристаллизационной области деформации сопротивление деформации у обеих плавок одинаково. Температура рекристаллизации при введении добавок РЗМ в сталь заметно повышается от 450° С в нелегированной стали до 525° С в стали с добавками РЗМ. В обоих случаях наблюдается «горбы» деформационного старения, хотя положение их по шкале температур неодинаково: у литой стали с добавками РЗМ максимум «горба» деформационного старения находится при более высокой температуре, чем у стали без добавок РЗМ. Поскольку свойства литых образцов зависят от их расположения по высоте слитка, было проведено специальное исследование этого фактора. Вся высота слитка была разбита на 4 зоны: донная, средняя, подприбыльная и прибыльная (рис. 2). Рис. 2. Температурная зависимость напряжения течения при ε = 0,2 для литых образцов, взятых из разных частей слитка.

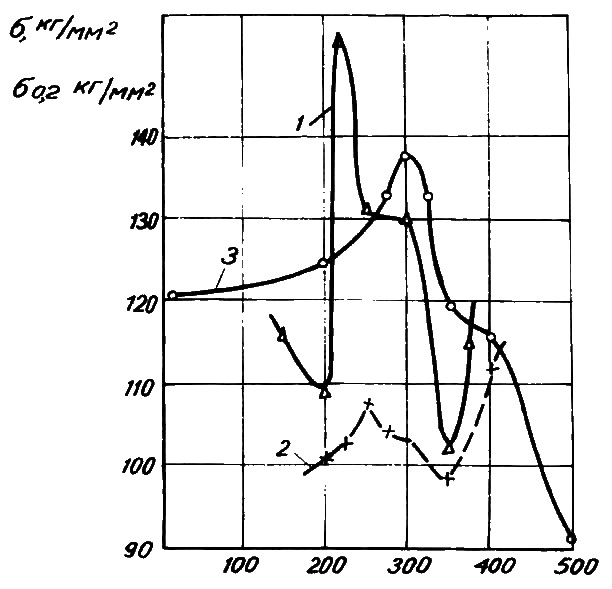

Из каждой части изготовляли образцы на осадку одинаковых размеров. Из рисунка видно, что величина напряжения сильно зависит от расположения образца: для образцов из донной части (15—∂) оно максимально, а для образцов из прибыли (15—4) — минимально. Однако положение максимума «горба» деформационного старения, отмеченное при 300° С, не зависит от того, где вырезан образец. Это позволило проследить смещение температурных графиков сопротивления деформации образцов разных уровней при увеличении скорости деформации при осадке от 2,4.10-3 (кривая 1) до 6.10-3 (кривая 2) и затем до 6,5.10-2 сек-1 (рис. 3). Рис. 3. Влияние скорости деформации на положение «горба» деформационного старения при ε=0,2:

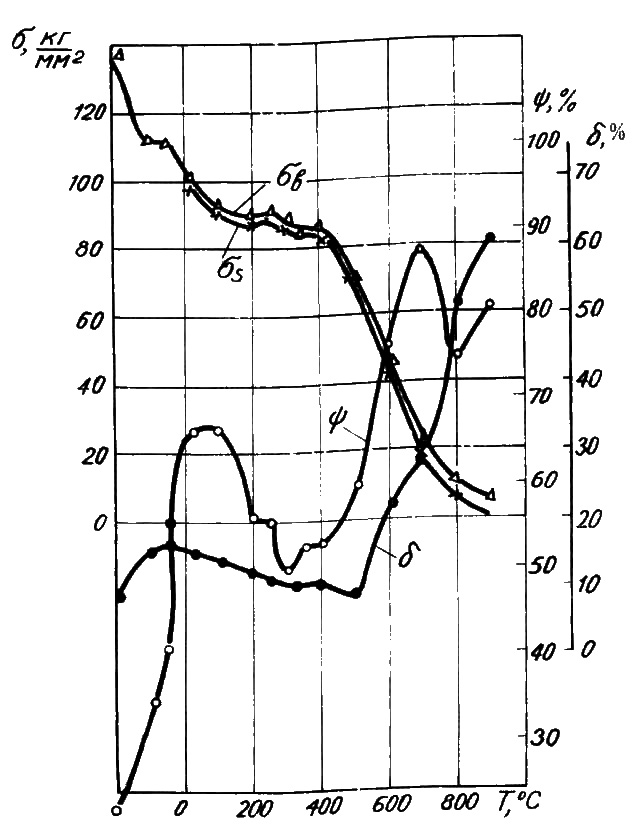

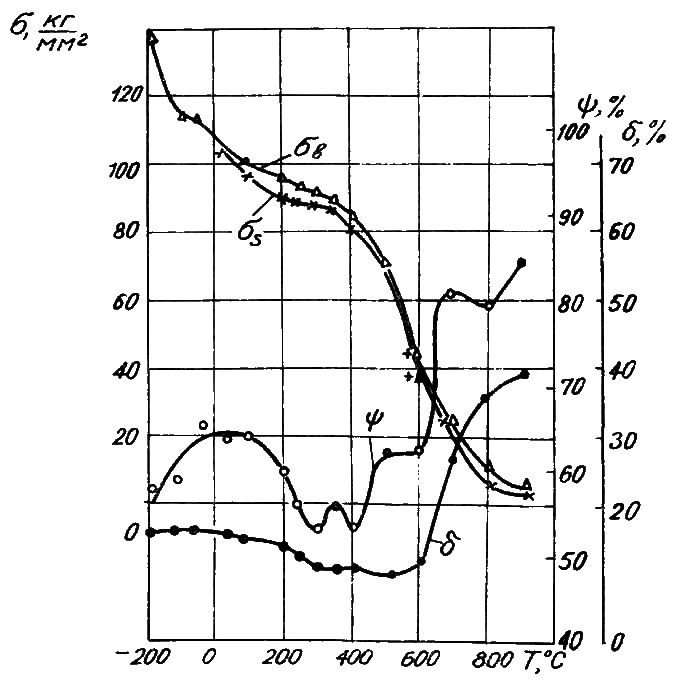

С увеличением скорости деформации «горб» деформационного старения смещается в сторону более высоких температур. На рис. 4, 5, 6, 7 приведены механические характеристики кованой Сг—Ni—Мо стали при температурах от —196 до 900° С с добавками 0; 0,15; 0,20 и 0,25% FeCe соответственно. Рис. 4. Температурная зависимость механических характеристик кованой стали без добавок РЗМ.

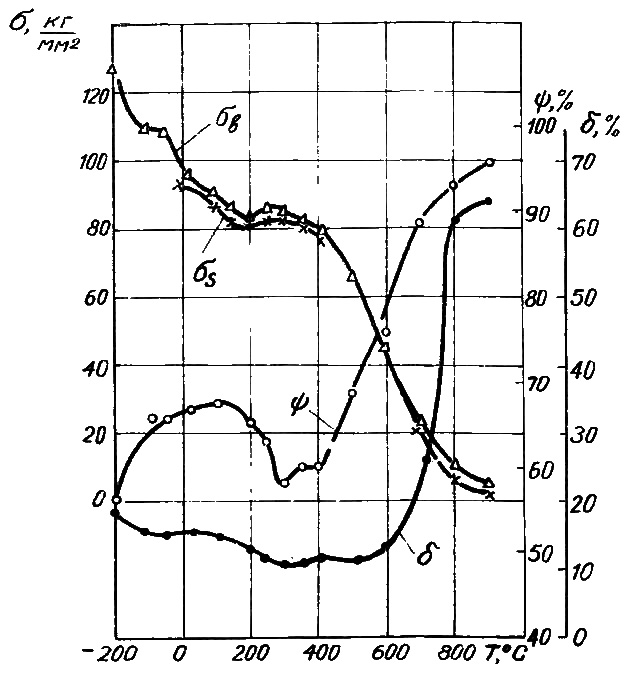

Рис. 5. Температурная зависимость механических характеристик кованой стали с добавкой 0,15%, FeCe.

Рис. 6. Температурная зависимость механических характеристик кованой стали с добавкой 0,20% FeCe.

Рис. 7. Температурная зависимость механических характеристик кованой стали с добавкой 0,25% FeCe.

Анализ графиков позволяет сделать следующие выводы:

Выводы

Однако независимо от положения образца добавка РЗМ в сталь несколько снижает сопротивление деформации, а также смещает «горб» деформационного старения в сторону больших температур на 50° С. | |||||

|

| ||||