|

|

|

|

|

Влияние малых добавок редкоземельных металлов и примесей свинца, висмута и серы на свойства аустенитных сталей Х18Н10 И ЭИ48104.03.2016Материалом для исследования служили плавки, выплавленные в индукционных печах с тиглями из плавленного магнезита емкостью в 50 и 150 кг. Исходная шихта состояла из низкоуглеродистого железа, никеля и стандартных ферросплавов. Редкоземельные металлы (РЗМ) применяли в виде ферроцерия (60% Се и сумма РЗМ —96,4%) или металлического лантана (содержание основного компонента не ниже 97%). Для введения примесей использовали кристаллическую серу и лигатуры следующего состава, % (остальное — никель):

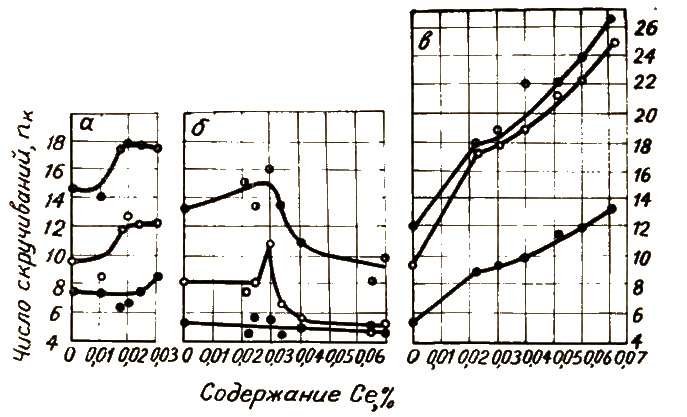

Для создания шлакового покрова использовали синтетический шлак. РЗМ, упакованные в металлическую фольгу, присаживали на железном пруте в печь или в ковш под струю сливаемого металла. В первой серии плавок, проведенных в печи емкостью 150 кг, изучали влияние остаточного (фактического) содержания церия и лантана на свойства сталей Х18Н10 и ЭИ481. Первый слиток отливали без добавок РЗМ (эталон), при отливке трех последующих слитков присаживали различное количество РЗМ в ковш, а затем в печь из расчета его введения 0,3%. В некоторых плавках эталонный слиток отливали в середине плавки после отбора проб с добавкой РЗМ в ковш. Некоторые плавки проводили с РЗМ, которые вводили в ковш или в печь. Всего в этой серии выплавлено 7 плавок стали Х18Н10 (44 слитка) и 5 плавок стали ЭИ481 (37 слитков). Вторую серию плавок выплавляли с примесями серы, свинца и висмута. Лигатуры, содержавшие висмут и свинец, вводили незадолго до отбора первой пробы (перед выпуском всей плавки), или в оставшуюся в печи порцию металла. Первоначально с примесями отливали один-два эталонных слитка, а затем вводили ферроцерий в печь (0,3—0,5% суммы РЗМ); отдельные порции металла легировали ферроцерием в ковше. В этой серии отлито восемь плавок стали Х18Н10 (39 слитков) и пять плавок стали ЭИ481 (16 слитков). Из печи емкостью 50 кг отливали слитки весом 12 кг, а из печи емкостью 150 кг — слитки весом 17 кг одинаковой формы. Все слитки проковывали на квадратные прутки с размером сечения 30—50 мм. Сталь, в которую не вводили висмут, свинец и серу, содержала следы висмута, 0,0004% РЬ, 0,007—0,017% S. Сталь, в которую вводили указанные примеси, содержала 0,020—0,035% РЬ; 0,06—0,11% S. Сталь Х18Н10 (после добавки висмута) содержала 0,0007—0,005% Bi, а сталь ЭИ481—0,0006—0,002% Bi. Содержание примесей изменялось незначительно от фракции к фракции. Горячую пластичность определяли кручением. Образцы длиной 40 и диаметром 8 мм, вырезанные вдоль волокна, подвергали горячему кручению со скоростью 60 об/мин при температурах 1000, 1100, 1200° С. Горячая пластичность стали Х18Н10 в значительной степени зависит от остаточного содержания церия и лантана, причем эта зависимость носит экстремальный характер (рис. 1). Рис. 1. Влияние церия на горячую пластичность стали Х18Н10.

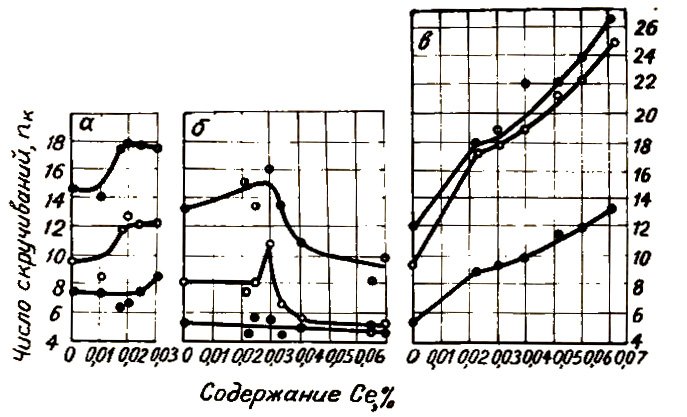

Независимо от температуры испытания при содержании 0,04—0,06% Се пластичность стали Х18Н10 скачкообразно увеличивалась и превышала в 1,5—2 раза пластичность эталона. При содержании 0,045—0,065 La (после добавки) пластичность стали Х18Н10 значительно повысилась. Особенно отчетливый эффект повышения пластичности стали при оптимальном остаточном содержании церия и лантана наблюдали при температурах 1000 и 1100° С. При этих температурах пластичность эталона была незначительная (nκ= 12÷18 об/мин), а при содержании— 0,04% Се или лантана она составляла 24—36 об/мин. По мере повышения температуры пластичность эталона возрастала, тогда как пластичность стали с оптимальным содержанием РЗМ менялась незначительно. Положительное воздействие РЗМ на горячую пластичность проявлялась независимо от способа его введения в сталь (в ковш или в печь). Примеси 0,06—0,11% S; 0,02—0,035% Pb и 0,004—0,005% Bi существенно понизили горячую пластичность стали Х18Н10. При этом особенно сильное воздействие оказали висмут и свинец, добавка которых при температурах испытания 1000, 1100° С уменьшила количество оборотов до разрушения в 2 раза (рис. 2). Рис. 2. Влияние церия на горячую пластичность стали Х18Н10 с повышенным содержанием:

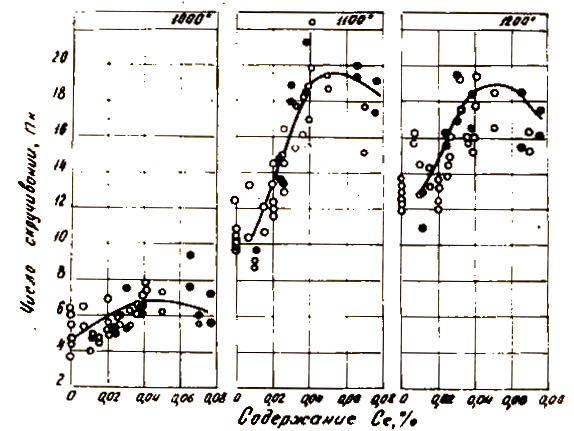

Незначительное содержание висмута (0,0007%) не вызвало ухудшения пластичности. Присадка РЗМ в сталь Х18Н10 с примесью висмута резко повысила горячую пластичность. При этом значительное возрастание пластичности наблюдали при более высоком содержании РЗМ (0,07% Се). И в этом случае пластичность определяли содержанием РЗМ в металле, а не способом его введения. В присутствии свинца и серы добавки РЗМ не оказывали положительного влияния. Влияние РЗМ на горячую пластичность стали ЭИ481 значительно слабее и проявляется при температурах 1100 и 1200° С (рис. 3). Рис. 3. Влияние церия на горячую пластичность стали ЭИ481.

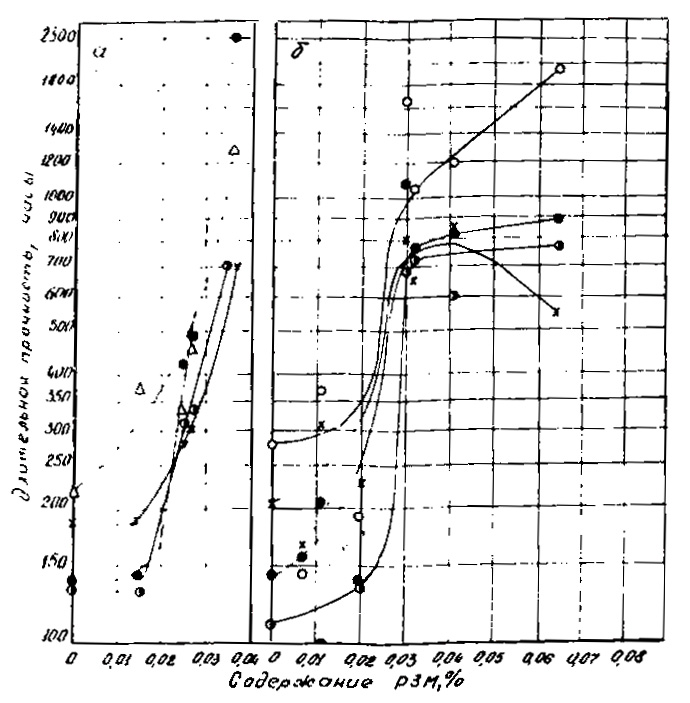

Зависимость nκ от содержания церия носит экстремальный характер и достигает максимума при 0,03— 0,06% Се. Лантан оказывал аналогичное действие на технологичную пластичность стали ЭИ481. Примесь свинца более значительно понизила пластичность стали ЭИ481 при всех температурах, а серы и висмута — при температурах 1000 и 1100° С. Добавки РЗМ не оказывали заметного воздействия на пластичность стали ЭИ481 с примесями. Сопротивление деформации стали Х18Н10 и ЭИ481 не зависело от добавок РЗМ и примесей. Длительную прочность опытных плавок определяли на стандартных образцах диаметром 5 мм на машине МП-4М. Сталь ЭИ481 испытывали при температурах 600, 650, 700 и 750° С и различных напряжениях 22—47 кГ/мм². Сталь Х18Н10 испытывали при температурах 600, 650, 700° С и при различных напряжениях (10—28 кГ/мм²). Полученные данные сравнивали по графикам, которые строили в координатах lgσ — параметр Ларсона-Мюллера, и определяли пределы длительной прочности при различных температурах. Заготовки стали ЭИ481 закаляли от температуры 1150° С и отпускали при 670 и 780° С. Сталь Х18Н10 закаляли от температуры 1150° С и отпускали. Рис. 4. Зависимость длительной прочности стали ЭИ481 от содержания лантана (а) и церия (б) при различных режимах испытания:

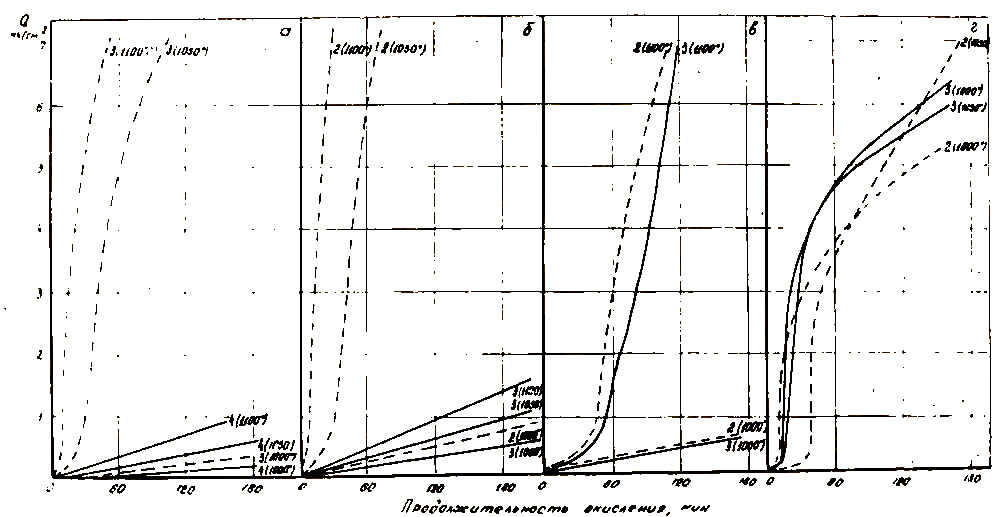

По результатам испытаний плавок с присадками ферроцерия и лантана (рис. 4) видно положительное влияние РЗМ (при остаточном содержании ~0,03% Се и ~0,04% La) на длительную прочность стали ЭИ481 в исследованном интервале температур. При всех вариантах испытаний длительная прочность стали ЭИ481 при оптимальном содержании РЗМ была в 4—5 раз выше эталона. При незначительном содержании РЗМ в металле (0,007— 0,025% Се и 0,010—0,025% La) независимо от способа введения, подобного влияния не обнаружено. При увеличении содержания РЗМ до 0,03—0,04% на кривых зависимости т (час) — (РЗМ, %) наблюдали скачкообразное увеличение жаропрочности стали ЭИ481. Например, на плавке 15 при содержании 0,036% La длительная прочность возросла с 119—167 (эталон) до 2186—2410 ч (режим испытания 650° С — 38 кГ/мм²); на этой же плавке при содержании церия 0,045% длительная прочность возросла до 697—1325 ч. Дальнейшее увеличение содержания РЗМ (свыше 0,03% Се) оказывает незначительное влияние на длительную прочность стали ЭИ481. Повышение жаропрочности стали ЭИ481 при содержании 0,03—0,08% Се сопровождается и увеличением пластичности при длительном разрыве. Свинец и висмут в 4—5 раз снизили длительную прочность стали ЭИ481, причем содержание висмута 0,0007и 0,020% снизило ее до одного уровня (со 142 до 37 часов при режиме 650° С — 38 кГ/мм²). Добавки РЗМ резко повысили длительную прочность стали ЭИ481 с примесью висмута. При содержании 0,027% Се (плавка 345) длительная прочность возросла с 58—66 до 586—1069 ч (режим 650° С — 35 кГ/мм²). На плавке 15 длительная прочность стали возросла с 38—46,3 до 1467—1503 ч (режим 650° С — 38 кГ/мм²). Эффект повышения пластичности при длительном разрыве был особенно четким на стали ЭИ481 с примесью висмута и добавками РЗМ. Повышенное содержание серы в стали ЭИ481 не влияли на ее длительную прочность. Добавки РЗМ незначительно повышали длительную прочность стали ЭИ481 с повышенным содержанием свинца и серы. Действие добавок РЗМ и примесей на длительную прочность стали Х18Н10 было аналогичным. Окалиностойкость исследуемых сталей изучали, определяя расход кислорода, идущего на образование окалины. Измерения проводили с помощью автоматической газовой бюретки с электронным управлением. РЗМ в десятки раз повышают окалиностойкость стали Х18Н10 при температурах 1050, 1100° С и не оказывают существенного влияния при температуре 1000° С, когда оно и так велико (рис. 5). Окалиностойкость повышалась при содержании церия или лантана не менее 0,04%). Рис. 5. Поглощение сталью Х18Н10 кислорода в зависимости от содержания церия и примесей:

Незначительные добавки свинца (0,02—0,035%) резко снижают окалиностойкость стали Х18Н10 при температуре 1000 и 1050° С. Висмут и сера не оказали подобного влияния. При содержании церия 0,04% окалиностойкость стали Х18Н10 с примесью висмута (0,005%)) улучшилась незначительно, тогда как при 0,06%) Се она резко возросла. В присутствии серы и свинца влияние РЗМ незначительно. Окалиностойкость стали ЭИ481 значительно ниже, и влияние РЗМ, висмута, свинца, серы на поглощение кислорода при температурах 850, 900 и 950° С не обнаружено. | ||||||||||||||||||||||||||

|

| ||||